液槽密封高效过滤器:光电无尘室洁净度的核心技术保障—中科圣杰

在光电产业的精密制造中,一粒微米级的尘埃可能导致芯片短路、光学元件瑕疵甚至整批产品报废。随着半导体、液晶面板、光伏电池等领域的飞速发展,无尘室洁净度已成为决定生产质量与效率的核心要素。而在众多洁净技术中,液槽密封高效过滤器凭借其独特的密封性能与过滤效率,成为光电无尘室空气净化的“隐形守护者”。本文将从技术原理、应用场景及行业价值三个维度,解析这一设备如何为光电制造筑起洁净屏障。

一、光电无尘室的洁净挑战与需求

光电产品的生产对环境洁净度要求极为严苛。以半导体制造为例,其无尘室通常需达到ISO 1级(每立方米空气中粒径≥0.1μm的颗粒数不超过10个),而普通医院手术室的洁净度仅为ISO 5级。微尘、化学气溶胶甚至静电干扰都可能引发光刻胶涂布不均、薄膜沉积缺陷等问题,导致良品率下降。

传统的高效空气过滤器(HEPA)虽能拦截99.97%的0.3μm颗粒,但其边框密封方式(如机械压紧或胶条密封)易因振动、温湿度变化产生缝隙,造成二次污染。液槽密封技术通过创新性设计,从根本上解决了这一痛点。

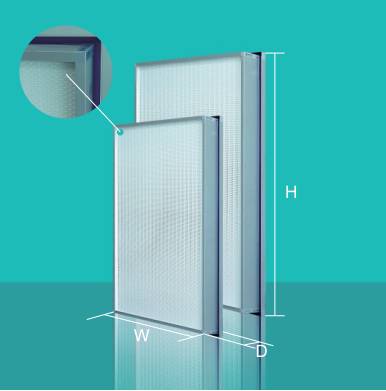

二、液槽密封高效过滤器的核心技术原理

液槽密封高效过滤器的核心在于其双重防护机制:一是高效滤材对颗粒物的拦截能力,二是液槽密封结构对泄漏风险的彻底消除。

1. 高效滤材的精密过滤

采用超细玻璃纤维滤纸或PTFE覆膜材料,通过惯性碰撞、拦截效应和扩散吸附三重作用,可捕获0.10.3μm的微粒。实验数据显示,在额定风量下,其对MPPS(最易穿透粒径)的过滤效率超过99.9995%,远超传统HEPA标准。

2. 液槽密封的零泄漏设计

与普通过滤器的硬性密封不同,液槽密封在过滤器边框与安装框架之间填充特殊高分子密封胶(如硅酮凝胶)。当过滤器嵌入时,密封胶因受压形成无间隙柔性贴合,即使受到设备振动或框架变形影响,仍能保持气密性。这一设计将泄漏率从传统方式的0.01%降低至0.001%以下,彻底杜绝边缘渗漏。

3. 抗化学腐蚀与耐老化性能

光电无尘室常使用氨水、异丙醇等清洗剂,普通密封胶易被腐蚀失效。液槽密封胶通过配方优化,可耐受pH 212的化学环境,并在20℃至80℃范围内保持弹性,使用寿命长达10年。

三、液槽密封高效过滤器在光电无尘室中的核心作用

1. 保障关键工艺区的洁净度稳定性

在光刻区、OLED蒸镀区等核心区域,液槽密封过滤器通过动态风压自适应,确保送风均匀性。例如,某8.5代液晶面板厂实测数据显示,安装液槽密封系统后,洁净室0.1μm颗粒浓度波动范围缩小了70%,缺陷率降低22%。

2. 降低运维成本与停机风险

传统密封过滤器需每6个月检测一次泄漏,而液槽密封因无老化开裂风险,检测周期可延长至2年。某光伏电池企业案例表明,其年维护成本减少35%,且因过滤器故障导致的非计划停机次数归零。

3. 支持更高洁净等级升级

随着Mini LED、Micro LED技术的普及,部分工艺区需达到ISO 0.5级洁净度。液槽密封技术通过配合风机过滤单元(FFU)和层流控制系统,可实现局部超净环境,满足纳米级制程需求。

四、液槽密封高效过滤器的选型与应用要点

1. 适配风量与压降平衡

过滤器的额定风量需与空调系统匹配。例如,某半导体厂曾因选型风量过高导致滤材提前堵塞,改用变风量液槽密封模块后,系统能耗降低18%,压降稳定性提升40%。

2. 安装框架的精度控制

液槽密封对安装平面的平整度要求极高(公差≤1mm/m²)。建议采用航空铝材框架,并配合激光校准工艺,避免因框架变形导致密封胶分布不均。

3. 生命周期管理策略

通过压差传感器实时监测过滤器阻力变化,当压差达到初始值2倍时启动更换程序。某头部面板厂的实践表明,这一策略可将滤材利用率提升至95%,减少30%的废弃物产生。

通过上述分析可见,液槽密封高效过滤器不仅是光电无尘室洁净度的“守门员”,更是产业升级与技术创新不可或缺的基石。从降低缺陷率到支持先进制程,其价值已渗透到光电制造的每一个关键环节。

本文地址:https://zksjjh.com/xwzx/1404.html

本文标签:

相关推荐