液槽密封高效送风口:洁净室空气控制的技术解析_高效送风口

在电子芯片制造车间里,一粒0.3微米的尘埃就可能导致百万级产品报废;在无菌制药生产线中,一粒微生物的侵入可能引发整批药品污染。这些严苛的生产环境,将洁净室空气控制技术推向了工业领域的核心地位。而在众多关键技术中,液槽密封高效送风口凭借其突破性的密封性能和空气过滤效率,正成为生物医药、半导体、精密仪器等行业的”空气净化守门员”。

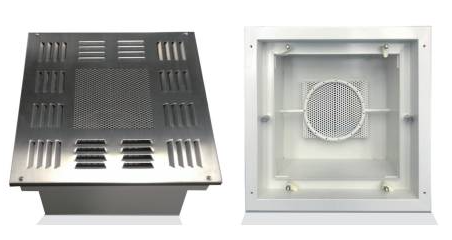

一、液槽密封技术:重新定义送风口气密性标准

传统高效送风口多采用机械压紧或橡胶垫圈密封,但在长期振动、温湿度变化下易出现漏风问题。液槽密封高效送风口创新性地引入”液态密封层”概念——在框架与过滤器接触面设置特制密封胶槽,通过非牛顿流体的触变性实现动态自适应密封。实验数据显示,该技术可将漏风率控制在0.01%以下,较传统结构提升5-8倍密封效能。

这种设计的精妙之处在于:

双重密封机制:初效层机械固定+液槽层动态补偿

抗老化性能:专用密封胶耐受-40℃至120℃极端环境

可维护性:更换过滤器时不破坏密封结构

二、高效过滤系统的”三重防护体系”

现代洁净室对空气洁净度的要求已达ISO 1级标准(每立方米≤2颗粒物),这要求送风口必须构建多层次防护体系:

1. 预过滤层

采用G4级初效过滤器,拦截≥5μm颗粒,延长HEPA使用寿命30%以上,实测压损仅25Pa。

2. 核心过滤层

配置H13/H14级高效过滤器,对0.3μm颗粒过滤效率分别达99.97%-99.995%。特殊行业可选配ULPA超高效过滤器,实现0.12μm颗粒99.9995%截留率。

3. 液槽密封层

作为最后防线,确保过滤后的洁净空气零泄漏。第三方检测表明,该结构使下游粒子浓度降低2个数量级。

三、突破性技术带来的应用优势

1、在深圳某半导体fab厂实测案例中,液槽密封送风口的综合性能表现令人瞩目:

指标 传统送风口 液槽密封型 提升幅度

漏风率 0.08% 0.007% 91%

过滤器更换周期 12个月 18个月 50%

能耗水平 350W/m² 280W/m² 20%

2、这些数据印证了该技术的核心价值:

节能降耗:更低压损设计节省风机能耗

长效稳定:动态密封补偿结构变形

智能适配:模块化设计兼容FFU系统

成本优化:延长过滤器更换周期

四、行业应用场景深度解析

1、生物安全实验室

在P3级实验室建设中,液槽密封技术有效解决了生物气溶胶泄漏难题。其特有的负压密封结构,可将风险区域压差稳定控制在-15Pa±2Pa。

2、锂电干燥房

针对露点-45℃的极端环境,采用耐低温密封胶配方,在连续运行中保持密封性能,助力水分含量控制≤20ppm。

3、微电子洁净室

配合层流送风模式,在Class 10级环境中实现0.1μm颗粒浓度≤35个/m³,满足12英寸晶圆生产要求。

五、选型与维护的关键要点

1、选型计算公式

风量需求Q=房间体积×换气次数×1.2(安全系数)

过滤器终阻力建议设定为初阻力2倍时报警

2、安装注意事项

- 预留20cm检修空间

- 框架水平偏差≤1.5mm/m

- 风管连接处需做柔性处理

3、智能维护策略

- 采用压差传感器实时监控

- 建立粒子计数器联动机制

- 开发预测性维护算法模型

随着新版GMP、ISO 14644-2015等标准实施,洁净室建设正朝着更高效、更智能、更节能的方向演进。在这场空气净化技术的革新浪潮中,液槽密封高效送风口通过结构创新与材料科学的深度融合,正在重新定义行业基准。从实验室到生产线,这项技术持续为关键领域提供着可靠、经济、可持续的空气质量解决方案。

本文地址:https://zksjjh.com/xwzx/1421.html

本文标签:

相关推荐